医療機器に使用される包装システム・包装材料に適用される要件とバリデーションの方法

医療機器の包装バリデーションの重要性について、ISO 11607-1およびISO 11607-2の概要、規格で規定されているバリデーションの内容、医療機器に適した包装システム及び包装材料の選択と評価に関する推奨事項について紹介します。

包装バリデーション

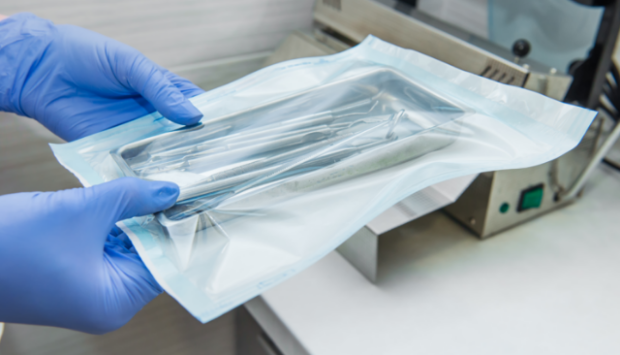

医療機器の無菌性保持については、効果的な包装 (パッケージ) と包装材料が重要な役割を持っています。しかし、包装材料は、環境によって経時的な劣化や保管・輸送中の取り扱いにより無菌性を損なう恐れがあります。そのため、滅菌済み医療機器の無菌性を確実にするために、医療機器の申請前に包装システムに対する厳格な試験を行うことが多くの国/地域で法的に義務付けられています。

ここでは、滅菌が必要な医療機器に使用される包装システム、および/またはその包装材料に適用される要件とバリデーションの方法について紹介します。まずは、医療機器の包装バリデーションの重要性について、ISO 11607-1およびISO 11607-2の2019年版の概要、そして規格で規定されているバリデーションの内容を紹介します。また、後半には医療機器に適した包装システム及び包装材料の選択と評価に関する推奨事項についても紹介しています。

医療機器における包装バリデーションの重要性

医療機関での感染制御は不可欠であるにもかかわらず、不十分または効果のない医療機器包装および包装材料が依然として存在していることは大きな課題です。その一例として、米国食品医薬品局 (FDA) 管理のリコールデータベースによると、2017年と2018年にかけて、Class II医療機器製品のリコールは、包装関連問題が355件にも及びます。これは、同期間中に発行された約6,800件のリコールの5%以上に相当します。

これらのリコール理由を調査したところ、包装の欠陥による潜在的な健康と安全上の問題が幾つか確認されました。具体的には、滅菌済み医療機器の表面に付着した包装材の残留物、密封された包装の完全性を維持できなかった包装設計および密閉材、湿気やその他の液体の浸入リスクをもたらす包装システム等が原因にありました。これらの欠陥のいずれかにより、包装された医療機器の無菌性が失われる、もしくは損なう結果となり、患者を有害な病原体に晒す可能性がありました。

FDAによると、これらのリコールには「製品が一時的または可逆的な障害、もしくはわずかであるが重篤、死亡を引き起こす可能性がある」状況が含まれていました。幸いなことに、これらのリコールの影響を受けた医療機器に直接起因する死亡や負傷はありませんでした。しかしながら、欠陥のある包装材料は依然として医療機器メーカーに多大な経済的コストを課す可能性があります。

不適切な包装システムや包装材料を使用した医療機器の数と、その仕向け先によっては製品のリコールにおけるコストが数億円に達する可能性があります。場合によっては、欠陥のある医療機器をマーケティングすることが規制上の罰金や罰則につながる可能性があり、そのようなケースでは、民事訴訟によってかなりの費用を負担することも想定されます。欠陥のある製品のリコールは、ヘルスケア市場における機器メーカーの信頼性にも重大な損害を与え、現在および将来の収益に大きく影響を及ぼしかねません。

ISO 11607シリーズ: 滅菌が必要な医療機器の包装に関する規格

患者に対する潜在的なリスクを軽減するために、欧州、米国、およびその他の主要なヘルスケア市場の規制当局は、医療機器の無菌性を維持し、その機能を保護し、生物学的安全性を保つために使用される包装システム及び包装材料に対して厳しい要件を課しています。欧州では医療機器規則 (MDR) により、医療機器の包装システムと包装材料がISO 11607シリーズの規格「最終滅菌医療機器の包装」の要件に準拠することを求めています。また、米国FDAでは医療機器の510(k)申請においてISO 11607に準拠している証拠が要求されています。

2006年にISO 11607シリーズは発行され、2019年初めに改訂されています。滅菌が必要な医療機器の包装システムに焦点を当て、ISO 11607-1及びISO 11607-2の2つの規格で構成されています。ISO 11607-1「材料、無菌バリアシステム及び包装システム」では、それらの設計および設計バリデーションに関する要件を定めています。また、ISO 11607-2「成形、シーリングおよび組立プロセスのバリデーション」では、包装システムの製造および組立で使用される工程を開発し、バリデーションするための要求事項及びその活動について記述しています。(なお、ここでは取り上げておりませんが、最新版はISO 11607-1 : 2019 Am 1 : 2023, ISO 11607-2 : 2019 Am1 : 2023となります。)

両規格に共通する定義は、ISO 11139の2018年改訂、「ヘルスケア製品の滅菌-滅菌及び関連機器並びにプロセス規格で使用される用語の用語集」で使用される用語と一致しています。これらのうち、重要な定義は下記の通りです。

- 無菌バリアシステム – 無菌バリアシステム (SBS) は、「微生物の侵入を防止し、かつ、使用時点で製品の無菌提供を可能にする最低限の包装」と定義されています。

- 保護的包装 – 保護的包装とは「組立時から使用時点まで、無菌バリアシステム及びその内容物に対する損傷を防止するために設計した材料構成」となります。

- 包装システム – 「無菌バリアシステムと保護的包装の組み合わせ」と定義される包装システムは、1) 包装されたデバイスの滅菌性を維持し、2) 生物学的リスクから保護し、3) デバイスの故障につながる可能性のある損傷を防止することにより、潜在的な安全上の危険を最小限に抑える必要があります。

- 成形前無菌バリアシステム – このシステムとは「充塡及び最終クロージャ又はシールのために部分的に組み立てて提供される無菌バリアシステム」に適用されます。成形前無菌バリアシステムの例には、パウチ、バッグ、および再利用可能な容器が含まれます。

- 無菌提供 – 微生物汚染を除去する条件および手順を使用した無菌製品の提供

ISO 11607-1およびISO 11607-2は、品質マネジメントシステム規格 (ISO 9001、ISO 13485、ANSI/AMMI ST 90 など) に示す「一般要求事項」を採用しており、包装材の評価のための試験方法を含む正式なサンプリング計画、およびコンプライアンスをバリデーションする文書の維持と保管に対して適用されています。

2019年の改訂では、リスクマネジメントについても「一般要求事項」に組み込まれ、ISO 14971「医療機器 – 医療機器へのリスク管理の適用」およびその他の該当規格との整合が確認されています。ISO 11607-1およびISO 11607-2の両規格には、要求事項の適用に関する追加のガイダンスを提供することを目的とした、いくつかの附属書も含まれています。

ISO 11607-1に基づく特定の要求事項

ISO 11607-1の焦点は、医療機器の包装に使用される材料、成形前無菌バリアシステム及び無菌バリアシステムの適格性評価 (第5章)、並びに包装システムの設計および開発の適格性評価 (第6章) です。

評価される材料、成形前無菌バリアシステム (SBS) とその具体的な特性には、以下のものがあります:

1)物理的および化学的特性

2)微生物バリアの強度と完全性

3)生体適合性および毒性学的特性

4)環境要因 (温度、湿度、紫外線など) の影響

5)意図された滅菌プロセスとの適合性

医療機器の包装システムに対する設計、開発の特定の要求事項は、包装システムがユーザーまたは患者に対する潜在的な健康および安全上のリスクを最小限に抑え、同時にSBSの完全性を維持することを確実にすることを目的としています。

規格では、以下のような考慮すべき設計要素を規定しています。

- 対象機器の物理的な形状と構成

- エッジまたは突起の存在

- 特定のリスク (放射線、湿気、機械的衝撃、静電気放電など) に晒される可能性

重要事項として規格の2019年改訂版には、無菌バリアシステムの無菌内容物を無菌的に取り出して使用できることを検証するためのユーザビリティ評価を要求する第7項も含まれていることが挙げられます。ユーザビリティ評価には、ユーザーの能力や包装における特定のヒューマンファクターの評価が含まれます。これらは、下記の 1) ~ 3) などがあります。

1) 包装開封において開始する箇所を容易に特定する

2) 密閉された医療機器を汚染したり損傷したりすることなく無菌バリアシステムを開封する

3) 医療機器の無菌性を損なうことなく取り出す

ISO 11607-1の第8章では、医療機器の滅菌プロセス、およびその後の取り扱い、配送、および保管中の無菌バリアシステムの完全性をバリデーションするために必要な性能試験および安定性試験について記述されています。バリデーションは通常、医療機器の意図された保存期間にわたって無菌バリアシステムの完全性を実証することによって達成されます。規格要求事項への準拠を完全に実証するには、実時間での劣化試験が必要です。ただし後述するように、加速劣化試験により無菌バリアシステムの完全性を十分に検証することで、実時間での劣化試験の検証が完了する前に医療機器の上市が可能となる場合があります。

第10章では、無菌とラベル付けされたすべてのバリアシステムについて、包装に破損や明らかな欠陥がないか、使用直前に目視検査すること、また、適切な場合には、使用直前に包装の目視検査を指示するラベルやその他の情報を含めることを推奨しています。

前述したように、ISO 11607-1には、2019年の規格改訂で追加された付属書 (付属書 D) を含む、いくつかの有益な付属書が含まれており、潜在的な環境への有害な影響を軽減するために無菌バリアシステムの設計に「ライフサイクル思考」を採用することを医療機器メーカーに奨励しています。この規格には、空気の通過に対する不浸透性材料の抵抗を測定する試験方法を規定した規範的附属書 (附属書 C) も含まれています。

ISO 11607-2に基づく包装プロセスのバリデーション

ISO 11607-2の要件に従って、無菌バリアシステムに関連するすべての包装プロセスをバリデーションする必要があります。バリデーションの目的は、安定した無菌バリアシステムを生成するために、実際の包装プロセスの有効性と再現性を実証することです。規格に基づくバリデーションの対象となる包装プロセスのさまざまな例には、次のものがあります。

- パウチ、リール、バッグの成形とシール

- 成形、充填及びシールの自動化プロセス

- テープの貼り付けを含む、キットの組み立て及びラッピング

- 無菌流体経路包装の組立

- トレイ/蓋 (リッド) のシール

- 再利用可能なコンテナの充填及び密封

- テープの貼り付けを含む、滅菌シートの折り畳みとラッピング

ISO 11607-2の2019年改訂版では、バリデーションの対象となる包装プロセスを整理するために、製造業者に対して、包装成形、組立およびシーリングに関する “プロセス仕様” (5.1.2項) を確立することを求めています。具体的には、プロセス仕様は以下を定義します。

1) 必要なプロセスのアウトプット

2) 必要に応じてプロセスを維持するために監視する必要がある変数と属性

3) 指定されたプロセスのアウトプットを生成するために必要なプロセス制御のパラメーター

プロセス仕様を確認後に実施する包装プロセスのバリデーションは、次の3つのステップで構成されています。

- 据付適格性の確認 (IQ)

IQプロセスでは、包装プロセスで使用される機器 (装置) を評価し、意図したとおりに動作することを確認します。具体的なパラメーターには通常、設置基準や機器が晒される環境条件が含まれ、機器メーカーの仕様に準拠して設置されていることを確認します。設置された機器がソフトウェアによって制御または管理されている場合、ソフトウェアの検証も必要になります。最後に、IQにはオペレーターのトレーニング評価と、定期的な機器の清掃とメンテナンスの指示を含める必要があります。 - 運転適格性の確認 (OQ)

2つ目のステップとして、OQでは、包装システムの成形、シールおよび/または組立のための機器 (装置) パラメーターが検証されます。OQの目的は、事前に定義されたすべての包装プロセスの要件が、事前に決定された製造管理値の上限、下限内で実施されるようにすることです。OQは通常、使用される各タイプの包装材料と、その材料の処理に使用される各装置で実施されます。OQでは検証対象の包装内部に医療機器を含める必要はありません。 - 稼働性能適格性の確認 (PQ)

最後のステップのPQでは、包装プロセスが特定の動作条件下で許容可能な無菌バリアシステムを一貫して生成できるかどうかを確認します。OQと同様にPQは使用される包装材料の種類ごと、およびその材料の処理に使用される機器 (装置) ごとに実施されます。PQでは、対象となる滅菌プロセスを含む3つの個別の包装プロセスから得られたサンプルを評価し、外観、シール幅、強度、気密性などの定義済みの包装要件と比較されます。ただし、OQとは異なり、PQ評価は医療機器を含む包装に対して行われます。

初期バリデーションに加えて、ISO 11607-2に基づいて評価された包装プロセスにおいて、包装機器、包装材料、または包装プロセスの一部に変更が生じ、初期バリデーションの結果である医療機器の無菌性、安全性、または有効性に影響を及ぼす可能性がある場合、再バリデーションを行う必要があります。(5.7節)

再バリデーションの必要性のある変更の例としては、包装に使用される原材料の変更、新しい機器や滅菌プロセスの変更、もしくは無菌バリアの完全性が低下する可能性があることを示す品質またはプロセス管理指標の変更が含まれます。

また、包装プロセスの定期的な再バリデーション実施を検討することが推奨されています。これは複数のマイナーな変更の累積的な影響が、包装プロセスのバリデーションの状況に悪影響を及ぼす可能性があるためです。多くの場合、定期的な再バリデーションは、1回の製造実行でPQを実行し、その結果を最初のPQの結果と比較するだけの簡単な作業です。結果が一致していれば、継続的な有効性を確認するのに十分です。逸脱が確認された場合は、更なる評価の必要性を検討する必要があります。

根拠に基づく保存期間

ISO 11607シリーズ規格の要求事項を満たすためには、滅菌医療機器に使用される包装材料/包装システムの製造業者は、予想される製品の「保存期間」、つまり、シール強度と包装の完全性 (無菌性の維持) の保証期間に対してバリデーションする必要があります。保存期間の正当性を証明するための試験プランの設計には、製造業者はまず、その機器の一般的な保存期間サイクルを明確にする必要があります。ISO 11607-1では、保存期間のバリデーションに必要な安定性試験は実劣化時間を実行することが求められています。このプロセスは完了までに5年以上かかることもあり得ます。実劣化時間の試験は必須ですが、規制当局は通常、実劣化時間の評価データを受け取るまで、加速劣化試験の結果を使用したバリデーションレポートの提出を求めます。

加速劣化試験は通常、ASTM F1980-16「滅菌医療機器包装の加速劣化に関する標準ガイド」に記載されている標準化された試験方法に従って実施されます。加速劣化試験では、温度や湿度が大きく変更するような異常な環境条件に晒された後の医療機器包装の反応を評価します。試験の目的としては、予想される医療機器包装の保存期間終了までの包装材料の反応と無菌バリアの完全性を短時間で模擬することです。

医療機器包装の要件に応じて、加速劣化試験と実時間での劣化試験の両方には、包装のさまざまな物理的特性を評価したり、基本的な包装材料の潜在的な劣化を特定したりするための様々な物理的および微生物学的バリア試験が含まれます。

このような一連の試験が必要な背景としては、1つの試験だけでは、異なる種類の許容できない不具合 (例: シールまたは包装材料の緩みや機械的な不安定さ、剥離特性の不十分さ、微生物バリア特性など) をすべて検出することが十分とはいえないためです。

さらに、包装された医療機器の生物学的安全性は、ISO 10993-18 (化学的キャラクタリゼーション) およびISO 10993-5 (細胞毒性試験) で指定されている試験を実施することによって評価する必要があります。これらの試験では、材料添加剤の移行や金属部品の腐食もカバーされる場合があります。また、試験には包装された無菌医療機器の機能評価も含まれる場合があります。無菌試験は該当する製品規格によって明示的に要求されない限り、通常は実施されません。

加速劣化試験はリアルタイムの劣化試験に代わるものではなく、リアルタイム劣化試験と併せて実施する必要があることに注意する必要があります。ただし、加速劣化試験は、医療機器メーカーが実劣化試験の完了前に規制当局の承認を得るのに役立ち、新しい製品をより早く市場に投入できるようになります。

輸送における安全性

医療機器包装システムのバリデーションにおける最後の側面としては、輸送、流通、および保管中の包装システムの性能評価があげられます。出荷後も無菌バリアシステムがISO 11607-1の要件に準拠していることを実証するために使用できる標準化された試験方法は、同規格の付属書Bに記載されています (2019年改訂で大幅に更新されています)。輸送の評価には、3タイプの試験方法が含まれています。

1つ目の非シミュレーション完全性テストは、国際安全輸送協会 (ISTA) の出荷前試験の手順シリーズ 1に詳細が記載されており、医療機器に使用する予定の梱包システムの適合性を識別するのに役立つ方法です。

2つ目の部分的または一般的なシミュレーション性能試験は、ISTAの出荷前試験の手順シリーズ 2およびシリーズ 3、および ASTM D4169 (輸送用コンテナおよびシステムの性能試験の標準手順) にそれぞれ記載されています。一般的なシミュレーション性能試験は、輸送チェーン全体で発生する状況をシミュレーションすることを目的としています。

規格には記載されていない3つ目の試験方法は焦点を絞ったシミュレーションであり、実際の輸送チェーンで収集された暴露データに従って包装システムを評価します。このような試験は適切なデータの可用性に依存しており、カスタマイズされた試験手順の開発が必要です。さらに、収集されたデータは多くの場合、典型的なものではなく、再現できない可能性がある固有の輸送状況を表しています。その結果、輸送または保管条件下での包装性能を評価するために、焦点を絞ったシミュレーションは広く使用されていません。

包装材料の種類に応じて、輸送、流通、および保管中の包装システムの評価に使用される試験モデルには、気候暴露試験、圧縮試験、振動試験、衝撃試験、低圧試験、および集中衝撃試験が含まれる場合があります。この一連の試験に続いて、包装システムに損傷がないか物理的な検査も実施します。追加の試験後評価には、包装された医療機器の物理的試験と機能を使用して無菌バリアシステムの完全性を評価するための試験も含まれる場合があります。

最終的に、輸送中および保管中の包装について完全性を評価するための試験は、包装内の医療機器をより安定させるために包装システムの設計を変更したり、保護を強化するために実際の包装材料を変更したりすることにつながる可能性があります。

輸送試験は、最終滅菌されていない医療機器の評価プログラムの必須要素でもあります。輸送シミュレーションを実行した後、評価中の製品に下流の評価テストを適用する必要があります。

推奨事項

本稿で既に紹介しているように、最終滅菌された医療機器の包装システムのバリデーションは複雑なプロセスであり、完了するまでに通常何年もかかることがあります。ただし、医療機器メーカーにとっては、包装システムが受け入れられる可能性を高め、新しい医療機器の市場投入が遅れる可能性を減らすために、さまざまな対策を講じることができます。具体的に推奨されるアクションには次のものがあります。

- 包装仕様の決定を遅らせないこと – 包装の仕様は、新しい医療機器の開発プロセスの不可欠な側面であるべきです。包装仕様と評価プロトコルの素案は、可能な限り早い段階で策定し、製品要件と併せて評価し、予期しない問題に対処するための時間と柔軟性を提供する必要があります。

- 外部からの包装オプションを評価する – 外部の包装サプライヤーは、特定の用途に適した包装システムに関する情報と優れたアイデアの情報源となる可能性があります。多くの場合、包装サプライヤーは、現在のISO 11607要件を満たすか、それを超える既製の包装に関連するソリューションを提供している可能性があります。これにより、包装バリデーションのプロセスが完全に不要になり、製品承認プロセスが迅速化されます。

- 複数の包装オプションを評価する – 設計担当が医療機器固有の要件に対処するため、理想的な包装システムを実現するには、妥協とトレードオフが必要になる可能性があります。また、以前にバリデーションされた包装システムが適切でない場合であっても、選択された包装システムの設計または組み立て方法に基づき、包装バリデーションの特定項目を回避または排除できる場合があります。考えられる多くの包装オプションを検討することで、厳しい製品要件に対応し、包装バリデーションのプロセスを迅速化することができます。

- 予備テストの実施 – 包装システムのメーカーまたは外部の第三者試験所のいずれかで実施された場合であっても、滅菌状態と輸送による影響を評価するための予備試験は、仕様要件を満たしていないシステムや不要とされる事項を明確にし、包装システムにおける優先順位を付けるために有効です。

滅菌医療機器の安全性を確保することは、病院やその他の医療現場でのHAI (Healthcare Associated Infection) の発生を減らすための重要な要素です。ISO 11607シリーズの規格は、最終滅菌医療機器と組み合わせて使用される包装システムに適用されるバリデーションの要件を定義しています。この規格では、包装プロセス、特定の包装システムの有効期間、輸送、取り扱い、および保管の厳しさに耐える包装システムの能力をバリデーションするための具体的なアプローチが詳述されています。

ISO 11607シリーズの規格要件に従って実施される包装システムのバリデーションは、複雑で時間がかかる場合があります。そのため医療機器メーカーは、製品開発プロセスの早い段階で包装仕様を評価し、複数のオプションを検討し、規制当局による薬事承認の遅延につながる障害を回避するために予備テストを実施することが推奨されます。医療機器メーカーによっては、包装サプライヤーがISO 11607に準拠していることにより、そのメーカーの特定要件を満たす包装システムを利用できる場合があります。